Обработка металлов по современным технологиям

Несмотря на появление новых инновационных материалов, металл остаётся основой промышленности и строительства. Новые технологии машиностроения позволяют разработать новые способы обработки металлов, что и является главной задачей технологов и конструкторов.

Обработка металлов по новым технологиям ведется с целью улучшения качества, повышения точности обработки, производительности и уменьшения количества отходов.

Различают три основных направления обработки металлов:

- Формоизменение при помощи высокоточных методов пластического деформирования.

- Применение традиционных способов обработки металлов, но отличающихся повышенной точностью и производительностью.

- Использование высокоэнергетических методов.

Выбор оптимального метода обработки металлов определяется производственными требованиями и серийностью производства. Например, очень тяжелые конструкции оборудования вызывают повышенный расход энергии, а сниженная точность изготовления отдельных деталей и узлов – низкую производительность техники. Некоторые технологии не могут обеспечить необходимые прочностные свойства и микроструктуру металла, что в итоге сказывается на долговечности и стойкости деталей, пусть даже и изготовленных с минимальными допусками. Новая технология обработки металла основана на использовании нетрадиционных источников энергии, которые обеспечивают его размерное плавление, испарение или формообразование.

Токарно-фрезерная обработка металлов

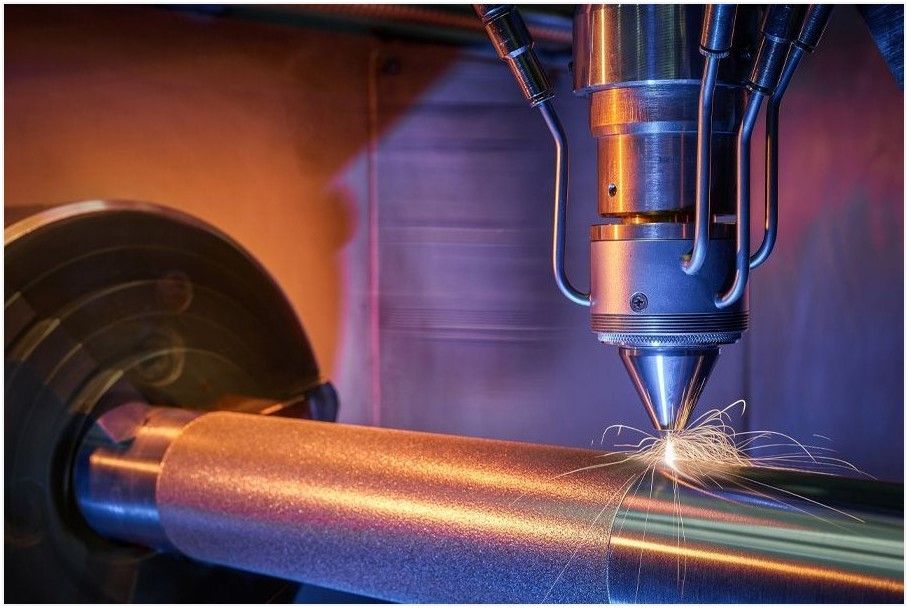

Механическая обработка металла, связанная со снятием стружки, развивается в направлении изготовления особо высокоточных изделий преимущественно в мелкосерийном производстве. Поэтому традиционные станки уступают место оперативно переналаживаемым металлообрабатывающим комплексам с ЧПУ (Числовое Программное Управление). Числовое Программное Управление — станок, работающий на числовом программном управлении, способен совершать те или иные действия, которые ему задаются при помощи специальной программы. Параметры работы станка задаются посредством цифр и математических формул, после этого он выполняет работу согласно указанным программой требованиям. Программа может задавать такие параметры, как:

- мощность;

- скорость работы;

- ускорение;

- вращение и многое другое.

Сравнительно невысокий коэффициент использования материала (при механической обработке он редко когда превышает 70…80%) компенсируется минимальными допусками и высоким качеством финишной поверхности изделий.

Производители систем с числовым управлением делают основной упор на расширенные технологические возможности рассматриваемого оборудования, использовании современных высокостойких инструментальных сталей и исключении ручного труда оператора. Все подготовительно-заключительные операции на таких комплексах выполняет робототехника.

Энергосберегающие методы пластического деформирования металлов

Технология обработки металлов давлением, кроме повышенного коэффициента использования металла, обладает и другими существенными достоинствами:

- В результате пластического деформирования улучшается макро- и микроструктура изделия;

- Производительность оборудования для штамповки в разы превышает аналогичный показатель для металлорежущих станков;

- После обработки давлением повышается прочность металла, возрастает его стойкость от динамических и ударных нагрузок.

Прогрессивные процессы холодной и полугорячей штамповки – дорнование, точная резка, выдавливание, ультразвуковая обработка, штамповка в состоянии сверхпластичности, жидкая штамповка. Многие из них реализуются на автоматизированном оборудовании, оснащаемом компьютерными системами контроля и управления. Точность изготовления штампованных изделий во многих случаях не требует последующей их доводки – правки, шлифования и т.д.

Высокоэнергетические способы формоизменения металлов

Высокоэнергетические технологии обработки металлов применяются в тех случаях, когда традиционными методами изменять форму и размеры металлической заготовки невозможно.

При этом используются четыре вида энергии:

- Гидравлическая — давления жидкости, либо отдельных элементов, приводимых ею в движение.

- Электрическая, при которой все процессы съёма материала выполняются с помощью разряда – дугового или искрового.

- Электромагнитная, реализующая процесс обработки металлов при воздействии на заготовку электромагнитного поля.

- Электрофизическая, действующая на поверхность направленным лучом лазера.

Существуют и успешно развиваются также комбинированные способы воздействия на металл, при которых используются два и более источника энергии.

Также рекомендую посмотреть статью о новой технологии обучения иностранным языкам

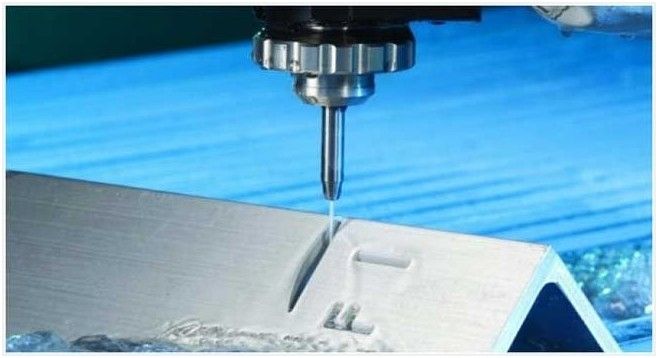

Гидроабразивная обработка металлов основана на поверхностном воздействии жидкости высокого давления. Подобные установки применяются, в основном, с целью повышения качества поверхности, снятия микронеровностей, очистки поверхности от ржавчины, окалины и т.п. При этом струя жидкости может воздействовать на изделие как непосредственно, так и через абразивные компоненты, находящиеся в потоке. Абразивный материал, содержащийся в эмульсии, постоянно обновляется, чтобы обеспечить стабильность получаемых результатов.

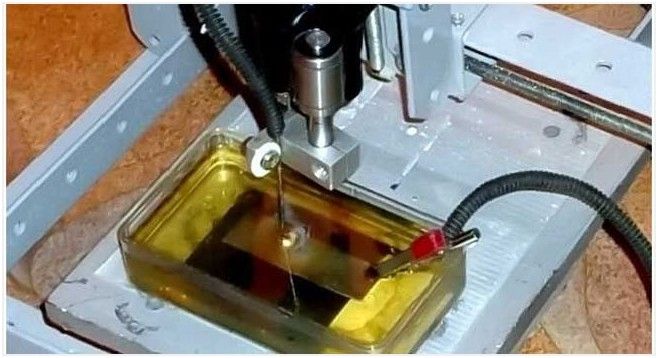

Электроэрозионная обработка металлов – процесс размерного разрушения (эрозии) поверхности металла при воздействии на него импульсного, искрового или дугового разряда. Высокая плотность объёмной тепловой мощности источника приводит к размерному плавлению микрочастиц металла с последующим выносом их из зоны обработки потоком диэлектрической рабочей среды (масла, эмульсии). Поскольку при обработке металла одновременно происходят процессы локального нагрева поверхности до весьма высоких температур, то в результате твёрдость детали в зоне обработки существенно увеличивается.

Магнитоимпульсная обработка металла заключается в том, что обрабатываемое изделие помещается в мощное электромагнитное поле, силовые линии которого воздействуют на заготовку, помещённую в диэлектрик. Таким способом производят формовку малопластичных сплавов (например, титана или бериллия), а также листовых заготовок из стали. Аналогичным образом на поверхность действуют и ультразвуковые волны, генерируемые магнитострикционными или пьезоэлектрическими преобразователями частоты. Высокочастотные колебания применяются также и для поверхностной термообработки металлов.

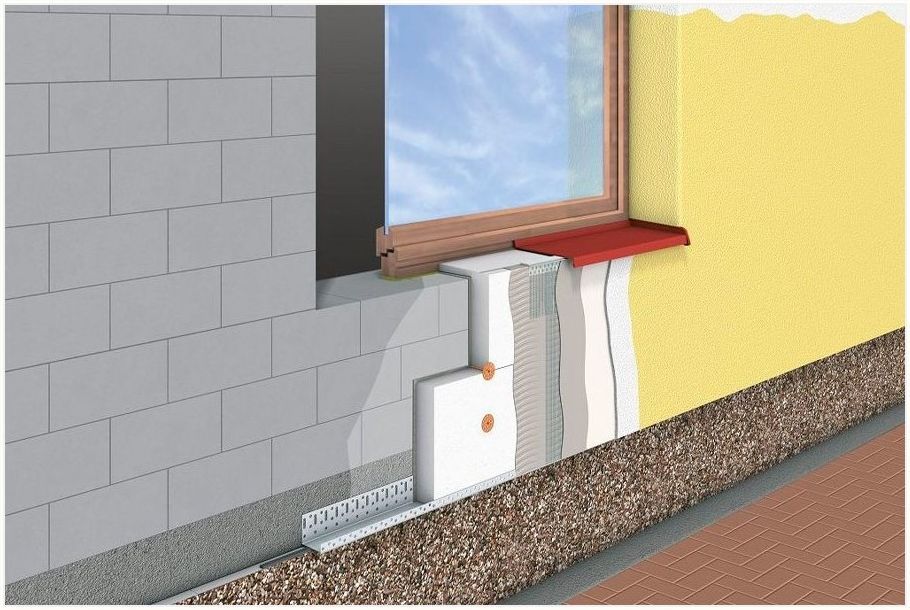

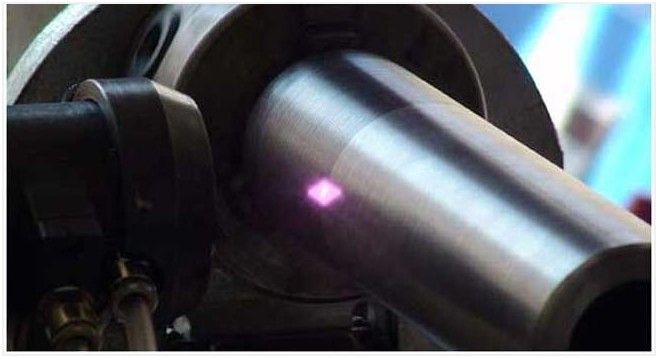

Наиболее концентрированным источником тепловой энергии является лазер. Лазерная обработка металла – единственный способ получения в заготовках сверхмалых отверстий повышенной размерной точности. Ввиду направленности теплового действия лазера на металл, последний в прилегающих зонах интенсивно упрочняется. Лазерный луч способен производить размерную прошивку таких тугоплавких химических элементов, как вольфрам или молибден.

Электрохимическая обработка металла– пример комбинированного воздействия на поверхность химическими реакциями, возникающими при прохождении через заготовку электрического тока. В результате происходит насыщение поверхностного слоя соединениями, которые могут образовываться лишь при повышенных температурах: карбидами, нитридами, сульфидами. Подобными технологиями может выполняться поверхностное покрытие другими металлами, что используется для производства биметаллических деталей и узлов (пластин, радиаторов и т.д.).

Современные технологии обработки металлов непрерывно совершенствуются, используя новейшие достижения науки и техники.

Высокоскоростной фрезерный станок, обработка металла

https://www.youtube.com/watch?v=IkJTryZjoPk